鋁型材機架優化設計與承重計算實操指南

鋁型材機架因其輕量化、模塊化特點,廣泛應用于自動化設備、機械臂基座等領域。優化設計需兼顧結構強度、重量與成本,以下是關鍵步驟:

1. 3D建模與結構規劃

- 軟件選擇:使用SolidWorks、Fusion 360或Inventor建立參數化模型,便于后續修改。

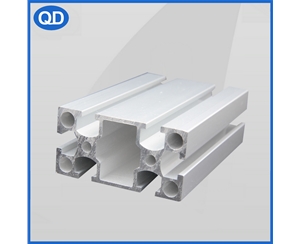

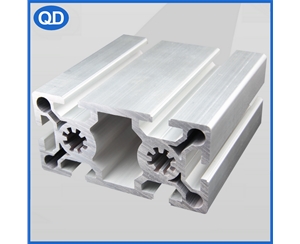

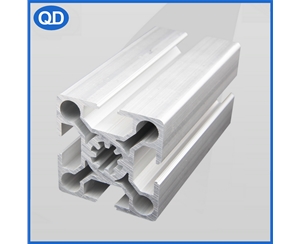

- 截面優化:優先選用歐標(如40×40、30×60)或鋁型材,通過加厚內筋或選擇寬高比更大的截面提升抗彎能力。

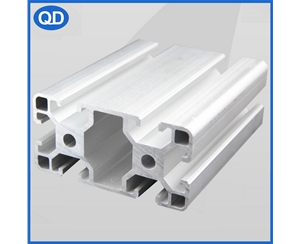

- 節點設計:用T型螺母+角件替代部分焊接,靈活調整連接點;關鍵承重位用三角加強板或斜撐分散應力。

2. 承重計算與驗證

- 載荷分析:統計靜載荷(設備自重)與動載荷(如機械臂慣性力),按1.5倍安全系數設定目標。

- FEA:在軟件中對機架施加約束(如底部固定),模擬受力變形。重點關注跨中撓度(建議<L/500)和應力值(<鋁材屈服強度160MPa)。

- 優化迭代:若應力集中,可增加橫梁密度或改用更高規格型材;若變形過大,采用雙排立柱或X型斜撐結構。

3. 輕量化與成本平衡

- 拓撲優化:通過去除低應力區材料,如在中空型材非受力面開減重孔。

- 模塊化設計:將機架拆分為標準單元,通過局部替換高成本部件(如用6063-T5替代7075鋁材)降低成本。

案例:某AGV搬運車機架優化中,通過將40×40型材替換為30×60截面,重量減少15%的同時,抗扭剛度提升22%。終承重達800kg,滿足設計要求。

提示:完成后需進行實物加載測試,對比實際形變與模擬數據,校準模型參數。優化是一個動態過程,需結合實際應用場景反復調整。