鈑金機箱機柜的穩定性是保障設備長期可靠運行的關鍵,其影響因素可歸納為以下五個方面:

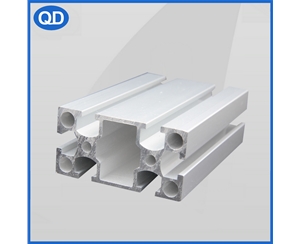

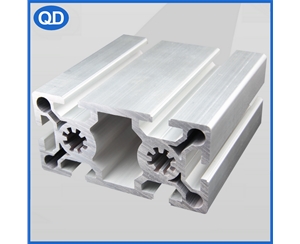

1. **材料性能與厚度**

材料選擇直接影響整體強度,冷軋鋼、不銹鋼及鋁合金的力學性能差異顯著。冷軋鋼(如SPCC)成本低但易銹蝕,不銹鋼(如SUS304)耐腐蝕但成本高,鋁合金(如5052)輕量化但剛性較弱。板材厚度需匹配負載需求,0.8-2.0mm為常見范圍,過薄易變形,過厚增加成本及重量。材料表面處理(如電鍍鋅、粉末噴涂)可提升耐候性,避免氧化腐蝕導致強度下降。

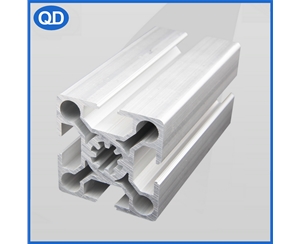

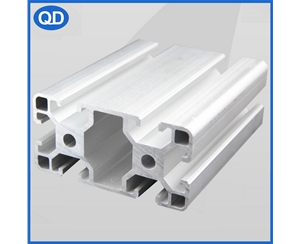

2. **結構設計合理性**

框架采用箱式或立柱式結構時,需通過加強筋、折彎邊及支撐梁提升抗扭剛度。關鍵承重部位建議采用U型或L型截面設計,避免應力集中。布局需優化分布,設備安裝孔位應避開應力薄弱區。通風孔設計需兼顧散熱效率與結構完整性,蜂窩狀開孔優于長條孔。

3. **加工工藝精度**

激光切割精度需控制在±0.1mm以內,折彎角度偏差應小于0.5°,累計誤差會導致裝配應力。焊接工藝(如弧焊、電阻焊)直接影響接合強度,焊縫需連續均勻,避免虛焊、焊瘤。鉚接工藝中,拉鉚釘的剪切強度需匹配負載要求,間距應遵循3倍直徑原則。

4. **環境適配能力**

寬溫環境(-20℃~70℃)需考慮材料熱膨脹系數差異,鋁合金(23.6×10??/℃)與鋼(12×10??/℃)的配合需預留膨脹間隙。潮濕環境(RH>80%)建議采用不銹鋼或鍍鋅板,鹽霧測試需達到96h/8級標準。抗震設計需滿足IEC 61587-3標準,固有頻率應避開設備振動頻段(通常>50Hz)。

5. **負載分布與安裝規范**

靜載設計需考慮2倍安全系數,動態載荷(如運輸沖擊)需按3g加速度核算。多層機柜建議采用垂直立柱承重結構,單層承重不宜超過80kg。安裝基礎平面度應≤2mm/m2,地腳螺栓需施加30-50N·m預緊力矩。電纜管理系統的重量(約占總重15%)需納入結構計算。

通過材料選型優化、有限元分析、工藝過程管控及安裝規范執行,可系統提升機箱機柜的機械穩定性,典型改進可使抗變形能力提升40%以上,使用壽命延長至10年以上。